Uczenie maszynowe wynosi systemy wizyjne na nowy poziom: od prostych reguł do inteligentnej analizy obrazu w czasie rzeczywistym. Dzięki temu rośnie wydajność linii produkcyjnej, spada ryzyko błędów, a kontrola jakości obejmuje szerokie spektrum zastosowań. Sprawdź, jak praktycznie wdrożyć ML, dobrać kamery i optykę oraz zoptymalizować kluczowe procesy produkcyjne.

Uczenie maszynowe (ML) zmienia systemy wizyjne z narzędzi reagujących na proste reguły w rozwiązania zdolne do automatycznej analizy obrazu, klasyfikacji obiektów o nieregularnych kształtach i wykrywania anomalii w czasie rzeczywistym. W efekcie rośnie wydajność linii produkcyjnej, spada ryzyko błędów, a inspekcja jakości obejmuje szerokie spektrum zastosowań — od sortowania produktów, przez odczyt kodów kreskowych, po kontrolę montażu.

Od klasycznych filtrów do algorytmów sztucznej inteligencji

Pierwszy krok to przejście z klasycznych filtrów przetwarzania obrazu do modeli opartych na algorytmach sztucznej inteligencji. Takie systemy oparte na ML uczą się wzorców z danych wizyjnych i są mniej podatne na zmiany oświetlenia, tła czy różnych wysokościach montażu kamer. Jeśli rozważasz zastosowanie systemów wizyjnych w produkcji, zobacz praktyczne przykłady i komponenty na stronie Pro-Control – https://www.pro-control.pl/oferta/systemy-wizyjne/.

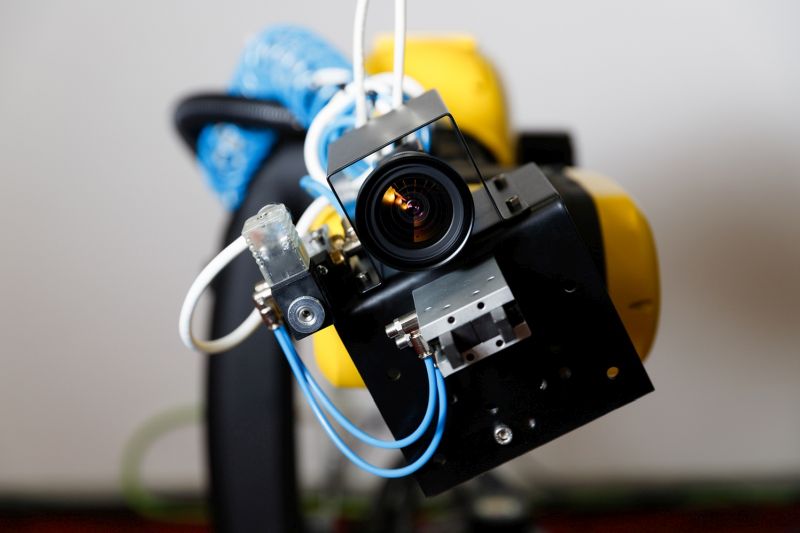

Dobór sprzętu: kamery, optyka, oświetlenie

Dobór sprzętu pozostaje kluczowym elementem: kamery 3D (np. światło strukturalne) do pomiarów objętości, kamery liniowe dla szybko poruszających się taśm, kamery termowizyjne do predykcji przegrzań, kamery monochromatyczne do precyzyjnych pomiarów oraz kamery kolorowe w dużej rozdzielczości/wysokiej rozdzielczości do kontroli barwy. Niezbędne jest również dopasowane oświetlenie i czujniki wizyjne, które stabilnie rejestrują obraz. Dobre praktyki mówią: najpierw stabilna optyka, potem modele ML.

Pipeline ML: dane, adnotacje, trening i wdrożenie na brzegu

Aby uzyskać skuteczne zastosowanie ML, trzeba zbudować przepływ danych: pozyskać próbki, oznaczyć je (segmentacja, rozpoznawania obiektów, rozpoznawania wzorców), wytrenować i zweryfikować modele, a następnie wdrożyć je na brzegu (edge). To podstawa optymalizację procesów produkcyjnych i skrócenia decyzji do milisekund.

Integracja z automatyką i IT/OT

Integracja z automatyką to kolejny etap. Model musi współpracować z PLC/robotami i systemami IT/OT, generować sygnały OK/NOK, zapisywać wyniki analizy obrazu i analizę danych do historii procesów produkcyjnych. W tym kontekście warto zajrzeć do działu wiedzy Pro-Control – https://www.pro-control.pl/baza-wiedzy/automatyzacja-produkcji/, gdzie znajdziesz praktyczne wskazówki o architekturze i poprawne wdrożenie systemu wizyjnego.

SCADA/MES: przejrzystość i szybka reakcja

Dobre połączenie wizji z nadzorem operacyjnym zwiększa transparentność. Dane z przemysłowy system wizyjny możesz spiąć z SCADA/MES, by śledzić trendy wad i uruchamiać szybką reakcję utrzymania ruchu. Zobacz, jak SCADA wspiera efektywność procesów przemysłowych w artykule https://www.energetykacieplna.pl/wiadomosci-i-komunikaty/scada-w-automatyce-jak-poprawic-efektywnosc-procesow-przemyslowych-243946-10#_.

Bezpieczeństwo pracowników i prewencja zdarzeń

ML poprawia również bezpieczeństwo pracowników. Inteligentne kamery i oprogramowanie potrafią wykryć brak środków ochrony, obecność człowieka w strefie robota, a nawet przegrzane elementy dzięki kamerom termowizyjnym — wszystko w krótkim czasie i z automatycznym zatrzymaniem maszyny.

Pro-Control jako partner technologiczny

Firma łączy doświadczenie w widzeniu przemysłowym z integracją IT/OT. Od audytu i doboru kamer, przez montaż systemu wizyjnego, po budowę modeli ML i testy FAT/SAT — dzięki temu działanie opiera się na pełnym cyklu życia rozwiązania. To przyspiesza uruchomienie i ogranicza ryzyko niedopasowania sprzętu do procesu.

Strategia wdrożenia: zacznij od pilota i skaluj

Wdrożenie warto zacząć od jednego, zawężonego przypadku użycia (np. kontroli jakości spoin czy sortowanie produktów), z jasno zdefiniowanym KPI (ppm, takt, odzysk). Po potwierdzeniu efektów skalujemy: kolejne stanowiska, więcej klas defektów, dodatkowe kamery i dostosowanie algorytmów.

Jakość danych i stabilność procesu

Jakość danych to kluczowe znaczenie. Nawet najlepsze modele zawiodą bez spójnego oświetlenia i etykiet. Zadbaj o warianty wzorców (wersje produktów, partie, dostawcy), różne kąty i odległości, a także „trudne” przypadki. To pozwala osiągnąć stabilne wyniki w przemyśle przez cały cykl życia linii.

Pro-Control jako ekspert branżowy

Dzięki setkom wdrożeń od pierwsze systemy wizyjne po rozbudowane linie, zespół Pro-Control doradzi nie tylko w doborze kamer (kolor/mono/3D/linia), ale też w budowie pipeline’u danych, walidacji i testach środowiskowych. Takie podejście pozwala realnie obniżyć koszty braków i skrócić czas cyklu.

Podsumowanie

Podsumowując: połączenie ML i systemy kontroli wizyjnej to dziś standard. Daje głęboką analiza wizyjna wprost na stanowisku, decyzje w czasie rzeczywistym i wymierny wpływ na OEE. Warunek sukcesu? Spójna architektura, dobór optyki i poprawne wdrożenie systemu wizyjnego wsparte doświadczeniem integratora.

FAQ – Często zadawane pytania

Jakie kamery wybrać do kontroli jakości?

Zależy od zadania: kolor/mono dla barwy i detali, 3D/światło strukturalne dla geometrii, liniowe dla szybkich taśm, termowizyjne do przegrzań.

Czy ML działa bez stabilnego oświetlenia?

Zadziała gorzej. Stabilne oświetlenie i optyka są niezbędne; dopiero na tym budujemy model.

Gdzie przetwarzać dane — edge czy serwer?

W kontroli on-line najlepiej edge (latencja), a do raportów i długoterminowej analizy danych — serwer/MES/SCADA.

Ile trwa wdrożenie?

Najszybciej startuje pilot jednego stanowiska: dobór sprzętu, zbiór danych, trening, walidacja i uruchomienie — zwykle iteracyjnie w kilku sprintach, z jasnymi KPI.

/Artykuł sponsorowany/

![Nowi policjanci złożyli ślubowanie. Dwoje trafi do świdnickiej komendy [FOTO]](https://swidnica24.pl/wp-content/uploads/2026/03/nowi-policjanci-KWP-Wroclaw-2026.03.06-1-100x75.jpg)

![Mistrzowie parkowania [FOTO]](https://swidnica24.pl/wp-content/uploads/2026/03/ul.-Kolejowa-100x75.jpg)

![Nowe show Cyrku Wictoria już jutro w Świdnicy [ROZWIĄZANIE KONKURSU]](https://swidnica24.pl/wp-content/uploads/2026/03/page_-fot.-Cyrk-Wictoria-100x75.jpg)

![Muzyczny prezent na Dzień Kobiet. Kto wygrał bilety na koncert Anity Lipnickiej? [ROZWIĄZANIE KONKURSU]](https://swidnica24.pl/wp-content/uploads/2026/01/Anita-Lipnicka-materialy-promocyjne-wyslane-przez-artystke-100x75.jpg)