Obróbka metali, a w tym frezowanie CNC, usługi tokarskie i inne oferowane jako ogólnie określana obróbka CNC opiera się na pracy maszyn sterowanych komputerowo. Branża metalowa nieustannie się rozwija, co jest konieczne, aby nie dać się wyprzedzić konkurencji. Jednocześnie nie można zapominać o zmianach globalnych dotyczących ochrony środowiska, które mają m.in. wpływ na dostęp do surowca, koszty dostaw i szeroko rozumianą logistykę. Do tego dochodzą problemy z dostępem do wyspecjalizowanej kadry pracowniczej, co z powodu niżu demograficznego jest coraz trudniejsze. Trend ten utrzyma się jeszcze wiele lat i nie zapowiada się na jego szybkie zmiany. Biorąc to wszystko pod uwagę firmy podejmują się inwestycji w park maszynowy kompatybilny z oprogramowaniem robotów, cobotów i wykorzystujący możliwości sztucznej inteligencji.

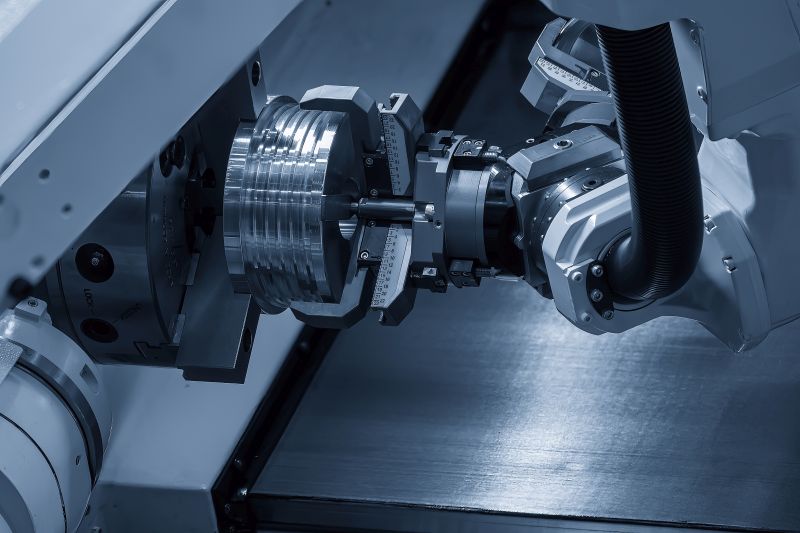

Praca maszyny CNC i robota

Wiele czynności wykonywanych przez operatora maszyn CNC mogą wykonywać roboty. Nie tylko przemysłowe, ale i bardziej bezpieczne coboty, które nie wymagają klatek, ochraniających otoczenie toru ruchu. Roboty mogą podnosić detale po ich wcześniejszym zlokalizowaniu, mogą je obracać i ładować w odpowiednim ułożeniu do maszyny CNC a przy tym same otwierają i zamykają drzwi maszyny. Roboty przygotowują też detal przed umiejscowieniem go w maszynie, jak i po jego wyjęciu. Gratują zadziory powstałe w trakcie obróbki, oczyszczają z wiórów i chłodziwa, albo wygładzają ostre krawędzie. Mogą kontrolować wybiórczo jakość detali i odrzucać te wadliwe. Wymieniają narzędzia w zależności od zaplanowanego procesu produkcyjnego, jak i ustawiają kolejność elementów na poszczególnych etapach produkcji. Potrafią też spakować gotową część i zabezpieczyć ją od innych specjalnymi przekładkami. A to tylko kilka z możliwych funkcji robota.

Jak zaprogramować robota?

Poprzez polecenia pisane w formie programu uczy się robota wykonywania poszczególnych czynności, z jakich składa się cykl produkcyjny. Operator wprowadza do pamięci robota sekwencję poleceń i funkcji. Uczy go też umiejscowienia kluczowych punktów, poprzez poruszanie jego ramieniem po torze produkcji detalu. Następnie robot powtarza tę kolejność już samodzielnie. I tak krok po kroku programuje się robota do wykonywania poszczególnych zadań. Najtrudniejsze jednak jest początkowe zaprogramowanie robota i połączenie go z maszyną CNC, gdyż wymaga to specjalistycznej wiedzy z zakresu logiki, funkcji czy programowania. Te początkowe prace powodują, że wdrożenie robota jest kosztowne i często nieopłacalne dla mikro- i małych przedsiębiorstw. W szacowaniu kosztów wstępnych należy wziąć pod uwagę koszt robota, projekt front-endu, wybór chwytaków, które będą odpowiadały wymaganiom produkcji oraz określić sposób działania robota, by był jak najefektywniejszy.

Zalety robotyki dla branży CNC

Warte podkreślenia jest znaczne skrócenie czasów cykli produkcyjnych, dzięki automatyzacji np. w przypadku załadunku czy rozładunku. Wykorzystanie pracy robotów umożliwia pracę w nocy przy zgaszonym świetle, co w obecnych czasach ma wpływ na znaczne obniżenie kosztów prądu. Możliwe jest też określenie przewidywanego czasu potrzebnego na realizację zlecenia, gdyż w przypadku robota nie ma przewidzianych żadnych przerw jak np. w przypadku operatorów maszyn. Roboty umożliwiają również lepsze wykorzystanie dotychczasowych pracowników, którzy mogą realizować bardziej ambitne zadania. Nie należy obawiać się konkurencji z ich strony, gdyż nadal to człowiek jest odpowiedzialny za ich prawidłowe działanie i to człowiek określa im codzienny rytm dnia. Roboty są jedynie narzędziem, ułatwiającym wykonywanie codziennych prac i umożliwiającym ograniczenie niepotrzebnych kosztów.

/Artykuł sponsorowany/

![Akcja strażaków przy Westerplatte. Pożar sadzy w kominie [FOTO]](https://swidnica24.pl/wp-content/uploads/2026/02/Westerplatte-pozar-2026.02.28-3-100x75.jpg)

![European Jazz Collective już za tydzień zagra na Świdnickich Nocach Jazzowych [ROZWIĄZANIE KONKURSU]](https://swidnica24.pl/wp-content/uploads/2026/01/European-Jazz-100x75.jpg)