Postęp technologiczny wpływa praktycznie na każdą dziedzinę naszego życia. Co chwila pojawiają się nowe rozwiązania mające na celu ułatwienie naszego życia bądź usprawnienie naszej pracy. Czasem jednak pojawia się technologia absolutnie przełomowa – taka, która całkowicie rewolucjonizuje zastany porządek. Każdy, kto czyta te słowa zgodzi się, że takim właśnie rewolucyjnym wynalazkiem był laser. Dzięki swoim właściwościom szybko znalazł zastosowanie w wojskowości, medycynie, elektrotechnice oraz przemyśle.

Obróbka laserowa – zasada działania

Nie upłynęło wiele czasu zanim przemysłowcy zdali sobie sprawę z praktycznych zastosowań technologii laserowej. Najpopularniejszym z nich jest oczywiście cięcie – za pomocą skoncentrowanej wiązki lasera materiał jest topiony i odparowywany (czasami tylko odparowywany), co pozwala dzielić go na części. Technika ta jest najczęściej wykorzystywana do cięcia metalowych płyt, choć równie dobrze sprawdza się w przypadku drewna, kompozytu czy tworzyw sztucznych.

Grawerowanie jest podobne do cięcia, jednak jego celem nie jest oddzielenie części materiału, a wykonanie wgłębień. Grawerowanie jest wyjątkowo popularną techniką obróbki metalu, głównie ze względu na szybkość procesu.

Zastosowania lasera w obróbce metali

Wykorzystując efekty działania wiązki laserowej można osiągnąć różnorodne rezultaty. Wszystko zależy od efektu, jaki chcemy osiągnąć. Do najczęściej wykorzystywanych techniki należą: wypalanie, wyżarzanie, ablacja oraz spienianie. Poniżej w skrócie scharakteryzujemy każdą z nich.

Wypalanie – nakładanie na metal powłoki wierzchniej, a następnie wypalanie jej według potrzeb. Po zakończeniu grawerowania, warstwa wierzchnia jest usuwana.

Wyżarzanie – podgrzewanie materiałów metalowych do takiej temperatury, która powoduje zmiany strukturalne na ich powierzchni. Wyżarzone znaki mogą mieć różne kolory – w zależności od temperatury.

Ablacja – odparowanie powłoki wierzchniej materiału. Jest skuteczne przede wszystkim w przypadku cienkich powłok.

Spienianie – najczęściej wykorzystywane w procesie obróbki plastiku. W procesie podgrzewania, pod jego powierzchnią powstają pęcherzyki gazu, które zostają tam również po schłodzeniu. Osiągany rezultat to podniesienie powierzchni materiału.

Sprzęt ma znaczenie

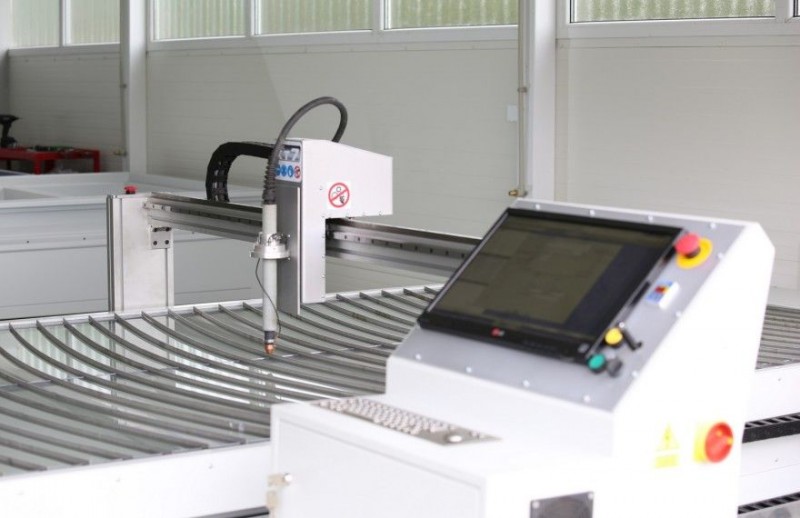

Obróbka laserowa to proces niezwykle precyzyjny, dlatego jego skuteczność zależy od szeregu czynników. Najważniejszym z nich jest – pomijając niezbędne kwalifikacje operatorów – jakość sprzętu. Tylko profesjonalne firmy posiadają odpowiednio wyposażony park maszynowy oraz najnowocześniejsze oprogramowanie dla urządzeń CNC. Jeśli chcecie wiedzieć jak wygląda fachowa obróbka laserowa, wejdźcie na stronę http://gieciewalcowanie.pl/.

![Firma ze Świdnicy – MB Concept stawia na nowoczesne ogrzewanie. Czy maty kapilarne są rozwiązaniem przyszłości? [WYWIAD]](https://swidnica24.pl/wp-content/uploads/2026/02/montaz-mat-kapilarnych-fot.-MB-Concept-238x178.jpg)

![Kolizja na skrzyżowaniu przy Galerii Świdnickiej [FOTO]](https://swidnica24.pl/wp-content/uploads/2026/02/Rowna-kolizja-2026.02.23-3-100x75.jpg)

![Zderzenie dostawczaka z osobówką na skrzyżowaniu Parkowej i Hetmańskiej [FOTO]](https://swidnica24.pl/wp-content/uploads/2026/02/Hetmanska-kolizja-2026.02.23-6-100x75.jpg)

![European Jazz Collective już za tydzień zagra na Świdnickich Nocach Jazzowych [ROZWIĄZANIE KONKURSU]](https://swidnica24.pl/wp-content/uploads/2026/01/European-Jazz-100x75.jpg)